Leichtere Fahrzeuge verbrauchen weniger Kraftstoff, stoßen weniger Schadstoffe aus und ermöglichen eine umweltfreundlichere Mobilität. Auch für Elektrofahrzeuge sind leichtere Strukturen gefragt, um das relativ hohe Gewicht der Batterien auszugleichen und Energie einzusparen. Das Gewicht tragender Bauteile lässt sich durch den Einsatz von Hochleistungs-Faserverbundkunststoffen (HL-FVK) deutlich reduzieren. Diese Werkstoffe bestehen aus einer Kunststoffmatrix und darin eingebetteten extrem dünnen Verstärkungsfasern. Dank ihrer hohen spezifischen Steifigkeiten und Festigkeiten eignen sie sich ideal für Leichtbauanwendungen.

Im Automobilbau haben sich HL-FVK allerdings noch nicht etabliert. „Dies liegt unter anderem daran, dass sich diese Werkstoffe noch nicht genau genug simulieren lassen“, erklärt Dr. Luise Kärger, Leiterin der neuen YIG „Green Mobility“ am Lehrstuhl für Leichtbautechnologie (LBT) des KIT-Instituts für Fahrzeugsystemtechnik (FAST). „Zwischen dem realen, durch die Prozessführung maßgeblich beeinflussten Verhalten der HL-FVK und den idealisierten Annahmen der Modelle für die Struktursimulation besteht derzeit noch eine erhebliche Diskrepanz.“ Im Unterschied zu Metallen werden Steifigkeit und Festigkeit bei HL-FVK von der lokalen Faserarchitektur beeinflusst. Die endgültige Faserarchitektur der Bauteile entsteht erst bei der Drapierung, das heißt Umformung des zweidimensionalen Fasermaterials in eine dreidimensionale Struktur, die sogenannte Preform. Deren Faserarchitektur kann sehr ungleichmäßig aufgebaut sein, etwa durch Unterschiede in Ausrichtung und Dichtheit der Fasern sowie in Form und Aufbau der Faserbündel, aber auch durch lokale Effekte wie Überlappungen, Lücken und Faserwelligkeit. „Fahrzeugstrukturen aus HL-FVK lassen sich nur dann gewichtsoptimiert auslegen, wenn die Tragfähigkeit ausreichend genau vorhergesagt wird, die Richtungsabhängigkeit der Fasern voll ausgenutzt wird und Fertigungseffekte richtig erkannt und berücksichtigt werden“, fasst Luise Kärger zusammen.

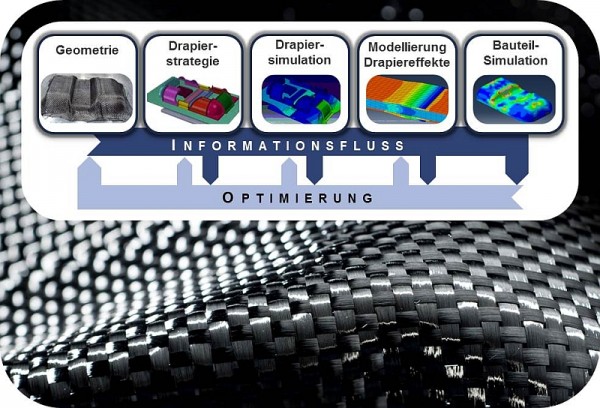

Um die Simulierbarkeit von Hochleistungs-Faserverbundkunststoffen zu verbessern, arbeiten die Wissenschaftler der YIG „Green Mobility“ an einer effizienten Drapiersimulation, welche die lokale Faserarchitektur der Preforms ausreichend genau vorhersagt. Zudem entwickeln sie geeignete strukturmechanische Modelle zur Beschreibung lokaler Drapiereffekte und erarbeiten eine effiziente Bauteilsimulation, die alle global relevanten Effekte berücksichtigt. Mithilfe der entwickelten Methoden leiten sie Vorgehensweisen zur Ermittlung der optimalen Drapierstrategie für gegebene Bauteilgeometrien her, um die geforderten Trageigenschaften der Bauteile einzuhalten und deren Gewicht zu minimieren. Die YIG trägt zu den Aktivitäten des KIT-Zentrums Mobilitätssysteme bei.

Die YIG „Green Mobility“ ist die erste Young Investigator Group, die das KIT in Kooperation mit einer Stiftung eingerichtet hat: Mit der Vector Stiftung hat die KIT-Stiftung, zentraler Ansprechpartner für philanthropisches Engagement am KIT, einen renommierten Förderer für die Einrichtung der YIG gewonnen. Die Vector Stiftung wurde 2011 von den Firmengründern der Vector Informatik GmbH, Eberhard Hinderer, Martin Litschel und Dr. Helmut Schelling, gegründet. Stiftungszwecke sind die Unterstützung regionaler sozialer Einrichtungen, die Förderung des wissenschaftlichen Nachwuchs an Schulen und Hochschulen und als Schwerpunkt die Forschungsförderung im Bereich umweltfreundlicher und nachhaltiger Mobilität. Die YIG „Green Mobility“ startete am 1. Juli dieses Jahres und ist auf vier Jahre angelegt.

YIGs fördern herausragende Nachwuchswissenschaftlerinnen und Nachwuchswissenschaftler direkt nach dem Abschluss der Promotion und stärken das Forschungsprofil des KIT. Mit diesem Förderinstrument ermöglicht das KIT dem wissenschaftlichen Nachwuchs, bereits in einer frühen Karrierephase erste Erfahrungen im Etablieren und Anleiten einer Gruppe zu sammeln. Die Leiterin oder der Leiter einer YIG kann Mitglied im Young Investigator Network (YIN) des KIT werden.

Bild: YIG „Green Mobility“/KIT