Das Fahrwerk zählt neben der Karosserie zu den schwersten Baugruppen im Auto. Und während Leichtbau im Karosseriebau bereits seit langem ein großes Thema ist, besteht beim Fahrwerk noch viel Potenzial. Doch langsam aber sicher halten leichtere Materialien auch im Fahrwerksbereich Einzug. Im letzten Jahr etwa zeigte Audi seine Schraubenfeder aus glasfaserverstärktem Kunststoff (GFK). Und auch beim Fahrwerkslenker wird es auf neue Werkstoffe hinauslaufen.

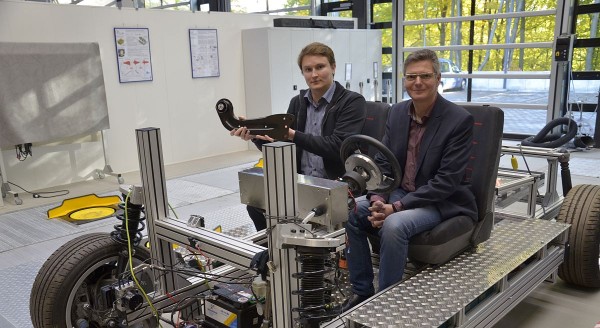

Gemeinsam mit Partnern aus der Industrie forscht die Fachhochschule Südwestfalen in Iserlohn an einer leichteren Materialalternative für Fahrwerkslenker. In zwei Jahren, so das Ziel der Forschungsgruppe, sollen Fahrwerkslenker aus einem leichteren faserverstärkten Kunststoff hergestellt werden. „Die Herausforderung dabei ist, dass der Kunststoff verschiedenen Umweltbedingungen standhalten muss“, berichtet Prof Dr. Andreas Nevoigt. Leiter des Labors für Fahrwerktechnik in Iserlohn. „Das Bauteil ist Spritzwasser, Umgebungsfeuchte und Temperaturschwankungen von 80°+ bis zu extremen Minusgraden ausgesetzt, hinzu kommt noch die Wärme von der Abgas- und Bremsanlage“.

Aufgabe der Fachhochschule ist die Gestaltung des Bauteils und der Nachweis, dass die Praxisanforderungen erfüllt werden. „Die vielfältigen Beanspruchungen müssen bei der Berechnung und Konstruktion berücksichtigt werden. Daneben muss der Kunststoff auch die notwendige Festigkeit aufweisen“, weist FH- Mitarbeiter Dimitri Butakov auf die Forschungsarbeit der nächsten Jahre hin. Das acs entwickelt die erforderliche Spritzgießtechnologie. Part der Unternehmen ist es, die richtige Zusammensetzung des faserverstärkten Kunststoffes zu ermitteln und die im Bauteil integrierten Lagerkomponenten in den Spritzgießprozess einzubauen.

„Leichtbau im Automobil ist das große Thema bei Herstellern und Zulieferern, in unserem Projekt geht es um vorrangig um wirtschaftlichen Leichtbau, also Gewichtsreduktion im Auto mit wirtschaftlichen Herstellungsverfahren zu realisieren“, erklärt Nevoigt. Die Ergebnisse, da sind sich alle Projektbeteiligten sicher, werden die Wettbewerbsfähigkeit der südwestfälischen Automotive-Industrie stärken.

Das Bundesministerium für Wirtschaft und Energie fördert das Projekt im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) für die nächsten zwei Jahre. Neben der Fachhochschule Südwestfalen beteiligen sich auch das Automotive Center Südwestfalen (acs) sowie die Unternehmen Kunststofftechnik Backhaus GmbH in Kierspe und Dieter Wiegelmann GmbH in Olsberg an dem Projekt.

Vielen Dank für den schönen Artikel. Moderne Extrusionstechniken realisieren bereits hochfeste und resistente Kunststoffprofile. Eine massenmarkttaugliche Lösung für Fahrwerkslenker ist nur noch eine Frage der Zeit.

Beste Grüße,

Patrick