Vor dem Hintergrund des anhaltenden Downsizing-Trends steigen die Temperaturen unter der Motorhaube weiter. In Motornähe verbaute Bauteile müssen also weiterhin zunehmend hitzebeständig sein. Das Polyamid Ultramid Endure von BASF ist ein hitzebeständiger Kunststoff, der jetzt auch in zwei neuen Motoranwendungen in der 2017er Alfa Romeo Giulia eingesetzt wird.

Das Polyamid ist bis 220°C wärmealterungsbeständig und wird im Ladeluftverteiler mit integriertem Ladeluftkühler sowie im Ladeluftrohr auf der heißen Seite des Kühlers eingesetzt.

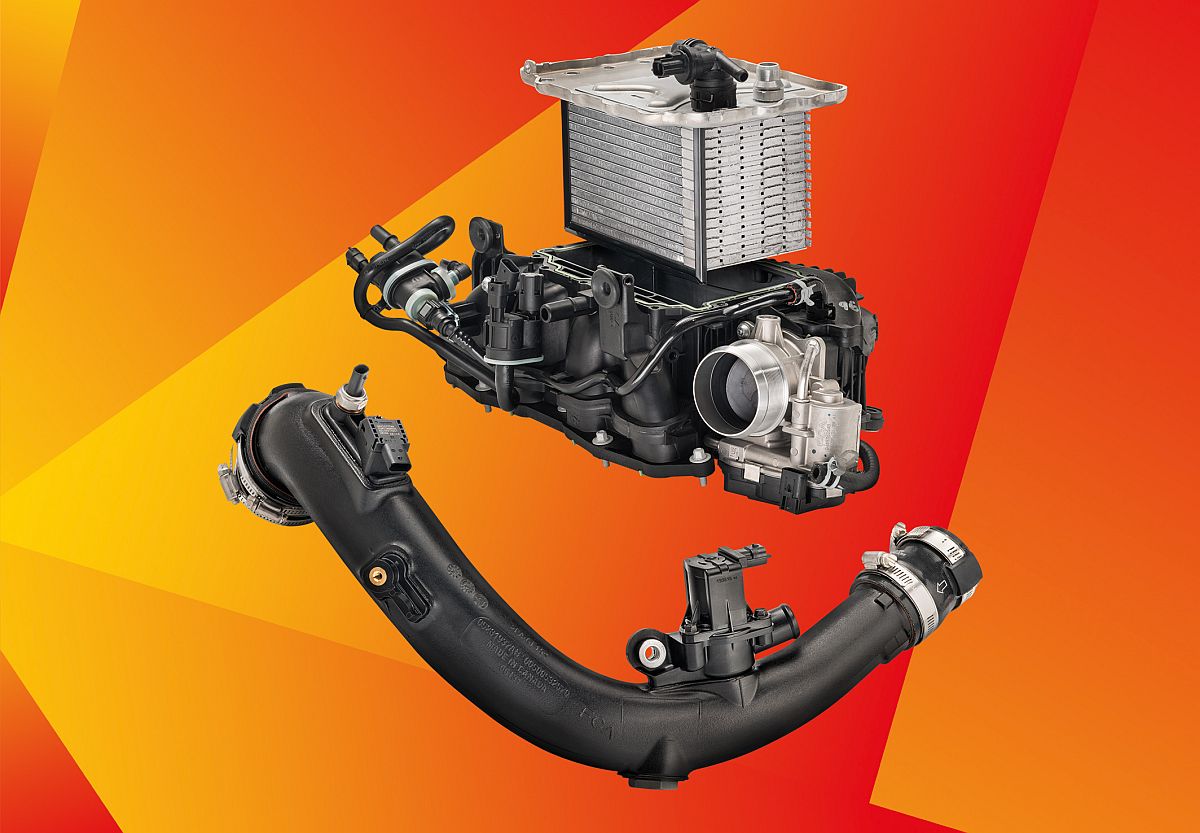

Ladeluftrohr der ABC Group

In enger Zusammenarbeit entwickelten der kanadische Automobilzulieferer ABC Group und BASF das Ladeluftrohr auf der heißen Seite des Ladeluftkühlers im Alfa Romeo Giulia. Dafür setzte die ABC Group Ultramid Endure D5G3 BM ein, eine mit 15 Prozent Glasfasern verstärkte Blasformtype, die eine hohe Schlauchstabilität und eine gute Quellung aufweist.

Die ABC Group nutzte die Expertise der BASF in der Verbindungstechnologie, um die Parameter des Bauteils beim Infrarotschweißen zu verbessern. Es war wichtig, feste Schweißnähte herzustellen, damit das Ladeluftrohr langfristig hält.

„Nach mehreren Materialtests mit Blasformen und Schweißen sowie nach strengen Qualitätsprüfungen konnten wir die beträchtlichen technischen Vorgaben für dieses Bauteil erfüllen“, sagt Mary Anne Büschkens, Vorstandsvorsitzende der ABC Group. „Das Bauteil erfordert viele Schweißverbindungen. Unsere Ingenieure arbeiteten eng mit den BASF-Material- und Schweißexperten zusammen, um die einzigartigen Anforderungen zu verstehen. So konnten wir unsere Infrarotschweißtechnik verfeinern und sicherstellen, dass der Schweißprozess für diese anspruchsvolle Hochtemperaturanwendung reibungslos funktioniert.“

Ladeluftverteiler mit integriertem Ladeluftkühler von Magneti Marelli

Zusammen mit Magneti Marelli, einer Tochtergesellschaft von Fiat Chrysler Automobiles (FCA), hat BASF den Ladeluftverteiler mit integriertem Ladeluftkühler im Alfa Romeo Giulia entwickelt. Da der Ladeluftverteiler aus einem Material gefertigt werden musste, das eine Dauergebrauchstemperatur von 200°C aushält, war er perfekt geeignet für Ultramid Endure D3G7, eine mit 35 Prozent Glasfasern verstärkte Spritzgusstype. Der Verteiler musste außerdem berstdruckfest sein, deshalb benötigte Magneti Marelli ein Material, das eine zuverlässige Schweißnahtfestigkeit bei erhöhten Temperaturen bietet.

Mit der BASF-Expertise bei Bauteilauslegung, Material und Verarbeitung konnte Magneti Marelli den nötigen Berstdruck und die geforderte Alterungsbeständigkeit der Baugruppe verwirklichen. „Die technische Unterstützung der BASF war wertvoll für uns, um sicherzustellen, dass das Bauteil die Anforderungen an die Berstdruckfestigkeit erfüllt“, sagt Marcello Colli, bei Magneti Marelli zuständig für Drosselklappen. „Die Expertise der BASF beim Schweißen half uns dabei, das hitzebeständige Material einzusetzen und eine lange Lebensdauer zu gewährleisten.“

Die Ultramid Endure-Typen eignen sich für viele Anwendungen rund um aufgeladene Motoren, z.B. Ladeluftverteiler, Ladeluftrohre, Resonatoren, Kühlerendkappen und Drosselklappen. Ultramid Endure widersteht einer Dauerbelastung bis 220°C und kurzzeitigen Spitzenbelastungen bis 240°C. Erreicht wird diese hervorragende Wärmealterungsbeständigkeit durch eine bei der BASF entwickelte innovative Stabilisierungstechnologie, die die Polymeroberfläche vor Angriffen durch Sauerstoff schützt.

[Quelle, Bild: BASF]