Der Automotivesektor ist einer der Kernmärkte des Essener Chemie-Konzerns Evonik Industries. Auf der diesjährigen Automotive Engineering Expo (AEE) in Nürnberg zeigt das Unternehmen vom 30. bis 31. Mai ein neu entwickeltes Verfahren, das die serienmäßige Fertigung komplexer Formbauteile aus Verbundwerkstoffen zu einem wettbewerbsfähigen Preis realisieren soll.

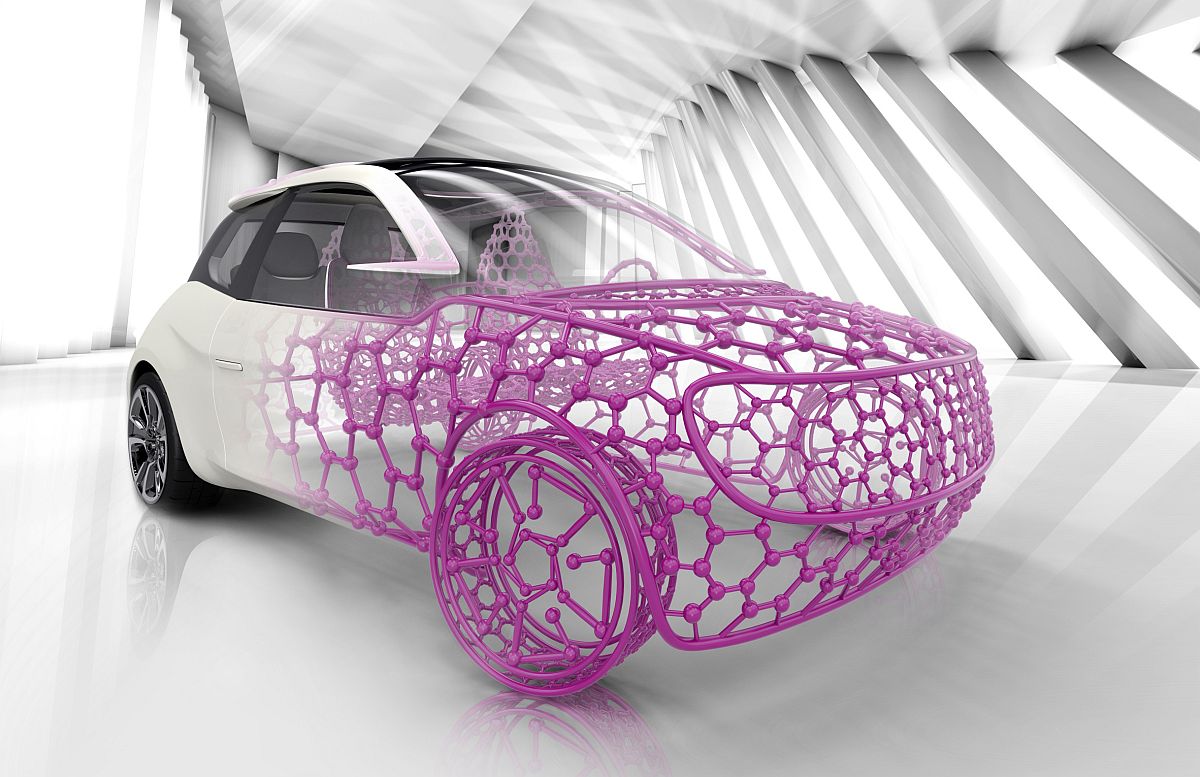

Um Fahrzeuggewicht und CO2-Ausstoß zu reduzieren, setzt die Automobilindustrie zunehmend auf Verbundwerkstoffe. Bislang kommen diese jedoch vor allem im Premiumbereich zum Einsatz, weil etablierte Methoden teuer und komplex sind. Das sogenannte PulPress-Verfahren soll die serienmäßige Fertigung komplexer Formbauteile zu einem wettbewerbsfähigen Preis für die Massenproduktion ermöglichen.

Das neue Verfahren kombiniert bewährte Fertigungstechniken: das Pressen und das Strangziehen. Im Zusammenspiel gelingt die automatisierte, kontinuierliche Herstellung von Verbundbauteilen. Wichtigster Rohstoff ist der Hochleistungsstrukturschaum Rohacellvon Evonik, der sich bereits als leichtes und zugleich steifes Material bewährt hat. Er sei besonders formstabil und temperaturbeständig. Der Schaumstoffkern aus Rohacell wird von Fasern umflochten, die anschließend mit Harz imprägniert werden. Das Gesamtsystem wird dann unter hoher Temperatur und Druck in die gewünschte Form gepresst.

Das neue Herstellungsverfahren soll vor allem durch seine Designfreiheit, die Kosteneffizienz und das Crash-Verhalten der damit hergestellten Verbundbauteile überzeugen, die zudem um 75 Prozent leichter als herkömmliche Stahlstrukturen sein sollen. Im Vergleich zu Verbundbauteilen, die mit etablierten Verfahren wie der Harzinjektion hergestellt wurden, bietet das PulPress-Verfahren laut Evonik Kosteneinsparungen von bis zu 60 Prozent.

Auch das neue, von Evonik und Forward Engineering gegründete Joint Venture Vestaro hat Leichtbau im Automobilbau zum Schwerpunkt. Es soll Composite-Lösungen für die industrielle Serienfertigung von Faserverbundbauteilen realisieren. Vestaro bündelt die Expertisen aus Spezialchemie und Ingenieurswesen, soll die Partnerschaft mit den Automobilherstellern weiter ausbauen und deren Leichtbauentwicklungen durch maßgeschneiderte Composite-MatrixSysteme unterstützen. Über diese und weitere Produkte von Evonik für Leichtbau und andere Autoanwendungen können sich die Besucher auf der AEE in Halle 12, Stand 419, überzeugen.

[Quelle, Bilder: Evonik]